リフレクションクラック抑制効果の評価方法の検討

1. はじめに

ひび割れが生じている既設舗装をアスファルト混合物のオーバーレイ等によって補修する場合、既設舗装のひび割れ発生箇所の直上にリフレクションクラック(以下、クラック)が生じ、早期に破壊することがある。また、コンクリート舗装の目地直上でも同様にクラックが発生する。このクラックを抑制するために、シート等のクラック抑制材やクラック抑制混合物が開発されている。

クラック抑制効果を確認する室内試験として、1987年の第17回日本道路会議で土木研究所が提案した「ひびわれ防止材の室内試験による評価」(以下、土研法)がある1)、2)。その後30年が経過し、土研法を基とした評価方法が各社より提案されているが、独自の手法であり統一されていない。

この様な背景から本WGでは汎用性が高い試験機や供試体で簡便に評価が可能なクラック抑制効果の評価方法の確立を目的に検討した。

2. 本WGの活動内容

文献調査から、土研法および改良土研法の試験条件を抽出、整理した。また、同時に土研法以外の方法によるひび割れ抵抗性評価方法を調査した。本WGでは、リフレクションクラック抑制工法として用いられる混合物系とシート系を問わず同一指標によって評価する方法を検討することから、土研法による試験条件の統一について検討することとした。土研法について、概要を表-1に示す。

| 表-1 WT試験機を用いたリフレクションクラック評価試験方法(土研法) |

|

3. 検討内容

ホイールトラッキング試験機を用いた評価方法の試験条件について表-2に示す。

| 表-2 WT試験機を用いた試験条件 |

|

表-2に示す試験条件について、クラックの発生を再現および促進することを目的として試験条件の検討を行った。

4. 各検討について

4.1 支持条件の検討

供試体の支持条件として、模擬路盤に用いているウレタンゴム寸法を変更し、供試体に既設舗装のひび割れを模したスリット下部のウレタンゴム間隔を5mm、30mm、60mmの3種類について検討を実施した。その結果、バラツキはあるもののウレタンゴムの設置間隔を60mmとすることでクラックの発生および貫通が促進できることが分かった。

4.2 供試体の拘束条件の検討

支持条件を決定したため、試験結果のバラツキを防ぐ方法について検討を実施した。バラツキが生じる要因として、①走行中の供試体およびウレタンゴムのズレ、②供試体の浮き上がりが考えられた。そこで、供試体をタイヤ走行方向に対して固定する場合、供試体上面の端部を抑える場合について検討を実施した。その結果、拘束条件をより厳しくした場合、クラックが発生しない、進展が遅延することとなった。

4.3 低温試験の検討

供試体を拘束することで、クラックの発生および貫通を促進することができなかったため、供試体に生じる応力を中央部に集中させることを目的に低温(10°C)で検討を実施した。その結果、クラックが生じないことが分かった。これは低温環境下により混合物の弾性係数が大きくなることで変形抵抗性が増したことに加えて、模擬路盤に用いているウレタンゴムも同様に硬くなったことで供試体のたわみ量が小さくなったためと思われる。

4.4 走行輪の検討

供試体に生じる応力を集中する方法として、低温試験では効果が得られないことが分かった。そこで、走行輪を鉄輪とし、ソリッドゴム輪による面圧を線圧とすることで路面変形量を大きくする検討を実施した。その結果、クラック発生および貫通のバラツキに影響ないことが分かった。これは、線圧による変形量は増加するものの、たわみ量への影響は小さいことが考えられる。

|

| 写真-1 ホイールトラッキング試験機による走行試験状況 |

4.5 表層供試体の薄層化

これまでの検討において、表層供試体厚を50mmとしていたが、クラック発生を促進し、貫通までの時間を短縮することを目的に、表層供試体厚を30mmとして検討を実施した。その結果、クラック発生および貫通までの時間を短縮することができた。しかし、バラツキについては大きい結果となった。

4.6 クラック抑制効果の検証

バラツキは見られるもものの、クラック発生および貫通を短縮することができた。そこで、ストレートアスファルトに対して、同一配合でポリマー改質アスファルトⅡ型を用いた混合物と比較することでクラック抑制効果について検証することとした。その結果、ストレートアスファルト混合物に対してポリマー改質アスファルト混合物のクラック発生および貫通時間が増加し、クラック抑制効果が確認された。

4.7 評価方法の検討

供試体を拘束せず、表層供試体厚を30mmとすることでクラック発生および貫通時間を短縮することができ、クラック抑制効果を確認することができた。そこで、バラツキを防ぐことを目的に試験に供する供試体数を増やすことで、バラツキの少ない試験結果を取得する方法について検討を実施した。

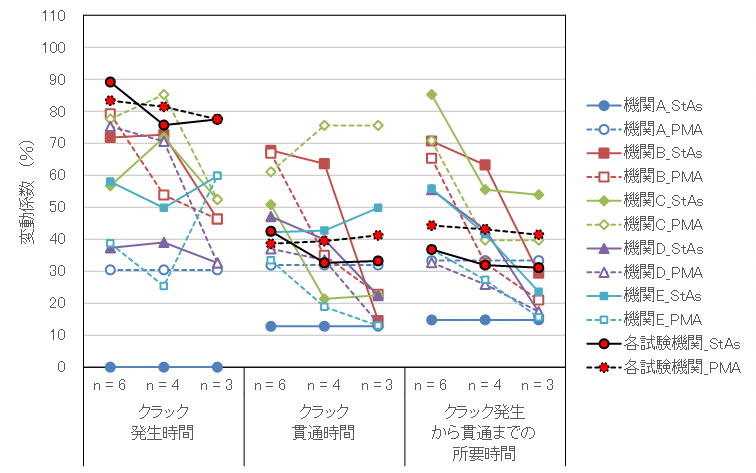

供試体数は6個とし、試験値を控除することでバラツキの検証を行った。その結果を図-1に示す。

|

| 図-1 試験機関ごとの供試体数による試験結果のバラツキ |

図-1より、供試体数が6個から、異常値となる試験値を控除していくことでバラツキを低減することができており、機関ごとのバラツキも低減することができている。以上のことから、供試体ごとのバラツキを小さくするためには、少なくとも5個以上の供試体を試験に供し、最大値および最小値を控除した3個以上のクラック発生から貫通までの平均時間を求めることが適当であることが分かった。

5. まとめ

本WGで得られた結果を以下にまとめる。

- リフレクションクラックのメカニズムを模擬したホイールトラッキング試験機を用いることで、混合物系およびシート系のクラック抑制工法の効果を評価することができる。

- 路盤を模擬したウレタンゴムの中央部に60mmの中空を設けることでクラック発生を促進することができる。

- 表供試体を薄層化(30mm)とすることで、一般的なホイールトラッキング試験機の試験条件で試験時間を短縮化することができる。

- 供試体数は5個以上が望ましい。

- 標準供試体と評価対象供試体のクラック発生から貫通までの所要時間の比によってクラック抑制工法の効果を評価することができる。

<参考文献>

1)池田拓哉他著,「ひび割れ防止材の評価」,第17回日本道路会議論文集,p.584-585,1987年10月

2)池田拓哉著,「室内試験によるひび割れ防止材の評価方法」,道路建設,p.61-67,1988年8月